ハイテン材加工技術をいち早く確立し、グローバル展開。

苅田新工場は東プレグループのマザー工場に。

1935年、東京プレス工業(株)として東京都に設立したのち、1960年7月神奈川県相模原市に工場を新設。その後、国内では広島、栃木、岐阜、九州、埼玉、三重、そして海外においてはアメリカ、中国、タイ、メキシコ、インドと次々に拠点を拡大し、自動車部品のプレス関連部品をはじめ、定温物流関連製品や空調機器関連製品、電子機器関連製品など、幅広く事業を展開している。九州地区では同地区におけるカーメーカーへの製品供給を目的に、2001年4月、福岡県久留米市に東プレ九州(株)を設立。2015年には九州最大の金型工場となる「技術センター」を併設、地域のカーメーカーも注目している。

さらには2019年1月に新設した苅田工場は、最新鋭の設備を完備し、東プレグループのグローバル展開を支えるマザー工場として位置付けされている。

シーン 1

これからのクルマ社会のために新しい技術を実現

東プレ九州・湯川社長にお話をお聞きしました。

「日本の自動車生産は、1990年をピークに海外生産への移行、また国内販売の減少により大幅な減少をしていた。 その様な状況下、日本での自動車産業は競争力強化を図るべく、九州地区に生産拠点を集中させる展開をした(1992年 トヨタ自動車進出、日産自動車 工場拡張、2004年ダイハツ工業進出)。その様な背景から、東プレも従来の広島事業所を移転させる形で2001年 福岡県久留米市に東プレ九州を立ち上げた。一方、海外については、長年、日本国内で自動車のバンパーで高強度製品の提供をしてきており、高張力鋼板を車体骨格部品に採用させる活動に一応の成果が残せたこと、そして1995年 米国でのIIHS(米国道路安全保険協会)対応がスタートしたことを機に、車体の高強度化や軽量化のニーズが高まることを見越し、北米での高張力鋼板の優位性、またその加工技術をPRし、2001年にアメリカ・アラバマ州に進出した。当時、北米地区では、まだ高張力鋼板の認知度が低く、売り込み以前に材料の講習会をたびたび行い、基礎から製品採用の下支えをしてきた。その甲斐あって、その後、急速に高張力市場が広まり、東プレも多くの高張力製品の受注を勝ち取り、今では北米に4拠点のプレス工場を構えるまで成長している。また、この活動に対しては高炉メーカーの存在が大きい。市場で一般化してない開発途上の材料に加工性のお願いをしたり、新たなニーズに対しては鋼種開発を依頼し、製品開発を進め、市場投入してきました。これらの活動は日本のみならず、アメリカ、中国の高炉メーカーとも進めてきており、東プレのグローバル展開ができております。」

シーン 2

東プレの強み

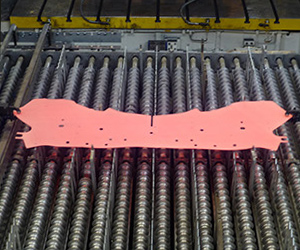

東プレ様が持つ大きな強みが、ハイテン材(高張力鋼板)の加工技術。東プレ九州では120kgf/mm2(1180MPa)級の強度を持つ超ハイテン材の加工を確立しているが、さらなる軽量化と高強度化のために、”ホットスタンプ工法(熱間プレス)”の開発という新たな挑戦にも成功している。約900℃に熱した鋼板を、プレスと同時に焼入れ(熱処理)し、飛躍的な強度の向上を実現。これにより150kgf/mm2(1470MPa)級強度の製品が量産できるようになった。さらには、この技術を日本の部品メーカーとしては初めて、アメリカの工場にも導入している。たとえば150kgf/mm2(1470MPa)の冷間成形では、材料の降伏点応力が高いことから成形後に残留応力が残りやすく、この事により数年後、材料が割れる(遅れ破壊)現象を引き起こす可能性がある。それに対してホットスタンプ工法は熱した鋼板を成形し、その後に冷却するため残留応力が残りにくい特徴があり、現状では 180kgf/mm2(1764MPa)級まで対応可能としている。

シーン 3

コイルラインシステムの省スペース化の実現

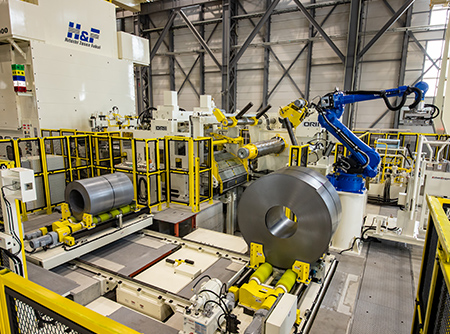

このたび苅田工場の設備に納入させていただいたコイルラインは、従来のタンデム式コイルフィーダラインとは異なり、省スペース型のレベラフィーダとなった。この経緯について石井取締役工場長に話しを伺った。

「苅田新工場の計画を進めていく中で、省スペースでの設備レイアウトがコンセプトとしてありました。東プレグループの他の拠点ではタンデム式のシステムを採用する実績が多かったが、レベラフィーダの場合、生産性が劣るとの見解があった。しかし、調査を進めていく中で、アマダオリイ(現アマダプレスシステム)のレベラフィーダはその弱点をかなり、克服していると聞きました。」

「確かにレベラフィーダの場合、タンデム式と比較すると、送り長さによってはSPMの追従性は劣ることもあるとは思うが、当社での生産においてはそれほど見劣りすることは無かった。省スペース化によるメリットを実現できたことは、大きな課題の解決になったと考えています。」

シーン 4

自動コイルバンドカットを装備した全自動レベラフィーダ

湯川社長は、「社内からは、ある程度の装置までは内製化をしようとする声も聞こえてはくるが、何でも内製化にこだわるより、任せるところはプロに任せ、自分たちの本業に集中することが重要」、と語る。

「我々は商品となる”ものづくり”の部分で苦労をし、東プレからしか買えないと言って頂けるものに力を注ぐ。今回、導入したアマダオリイのレベラフィーダは、コイルラインで実績があり、高い技術と全国に対応するサービス体制があることからアマダオリイを採用しました。」

また、石井工場長は、「アマダオリイは新しい取り組みや、東プレの要求に対して挑戦してくれる。確かに挑戦することのリスクもある。時には失敗もあるかもしれないが、それをしっかり取り戻し、次に生かして現場にフィードバックをかけてもらっている。前向きに課題解決をしてくれます。」

今回、東プレ様からいただいた新たな要求のひとつとして、コイルバンドカットを含めた自動化のご要望をいただいた。プレス加工の現場では、従来、人手によるバンドカットの工程があり、危険を伴うこの作業を、安全かつ効率的に処理するシステム化のご要望だった。アマダオリイは東プレ様のご要望に応えるべく、従来のコイル自動挿入の機能に加え、自動コイルバンドカットのシステムを組み込み、それを制御的につなげることで、バンドカットの行程からコイル材をプレスに送り込む工程まで、一気通貫で自動化することに成功した。本システムではコイル材に巻かれているバンドをロボットに搭載したセンサーとカッターにて切断し、巻き取ったバンドを自動でスクラップボックスへ投入するところまで自動化している。

最後に

現在では、自動車のボディーには当たり前の様に多くのハイテン材が使われておりますが、この度のインタビューで、その背景には東プレ様の大変なご苦労があった事が分かりました。自動車メーカーには、ハイテン材の使用を積極的に提案しつつ、プレス成形をするうえでの問題点や設計上での注意点、溶接工程での課題等の説明など、高炉メーカーを巻き込みながら、何度も何度も試作、実験を重ね、やっとの思いで自動車メーカの検査をパスし、衝突実験に入れてもらったことなど、貴重なお話をお聞きすることができました。湯川社長様、石井工場長様にはお忙しいところ、貴重なお時間を割いていただき、感謝申し上げます。アマダオリイは今後も、東プレ様のニーズにお応えできるよう、努めてまいります。

- 掲載の内容、当社商品の機能、サービスの内容等は、2019年6月現在のものです。

- 掲載企業様への直接のお問い合わせはご遠慮くださいますよう、お願いいたします。

アマダプレスシステムの製品・製品の修理/復旧、および企業活動についてのお問い合わせ窓口をご案内しております。